注塑模具充填相的特点

一、“喷泉”流动

在注塑模具充填相中,塑料熔体首先充满浇注系统,然后以“喷泉”流动方式充满型腔。在密闭的模具中,此时,在流动前沿塑料熔体形成一个小鼓泡。与冷模壁接触的熔体表面很快就会凝固,而中心的塑料仍处于熔融状态,上游熔体注入后仍流入此中心区。流动前沿受到来自中心区热塑料熔体的压力而形成鼓泡,从而引起向前并向外的流动之故,其形状恰与人们常见的“喷泉”类式。凝固层是由鼓泡膨胀而形成的。鼓泡表面所受的剪应力很小,因而大分子链不易伸展,造成凝固层内分子取向很低。喷泉区的范围大约是型腔厚度数量级。

注塑模具的型腔充填时,流动前沿是一个几何形状复杂的曲面,此曲面的一边是大气,加一边是高压塑料熔体。曲面的法线方向压力梯度大,是曲面上熔体质点的流动方向,因而形成了向前向外的流动。而在曲面后则形成一个非稳定的自由流动区。

二、温度变化:在注塑模具充填相中,新的塑料熔体不断通过浇口注入型腔,并不断向前流动,将热量带入型腔。此外,熔体各层相互磨擦,使温度进一步升高。与此同时,热量通过凝固层和温度较低的模具型腔表面散失。

注塑模具塑料开始时凝固层很薄,热散失快,使得更多的熔体凝固,凝固层厚度不断增加。由于塑料是热的不良导体,凝固层达到一定厚度后,由传导而损失的热量将与塑料熔体带入的和内磨擦产生的热量达到平衡。达到热平衡的时间大约只需要十分之几秒。由于总的充填时间为几秒,故在注塑过程中,充填相初期已达到热平衡。

若注射速度较慢,则塑料熔体带入型腔的热量较少,内磨擦产生的热量亦较少,但与此同时通过模具表面的热损失率却不变,从而使凝固层厚度增加。若提高注射速度与上述情况相反。

三、流动剪切应力

注塑模具塑料熔体在流动时所承受的剪切应力,叫做流动剪切应力。在塑料熔体和凝固层接触的表面上流动剪切应力大,向内逐渐降低,至模具型腔中心线处为零,其沿型腔厚度方向的分布与剪应变率相同。流动剪应变率是相邻两薄层塑料熔体相对移动的速率,其值在凝固层内表面层大,朝型腔中心逐渐降低为零。

由于凝固层内侧的塑料熔体所承受的流动剪应力大,故取向水平也高。朝中心方向流动剪应力下降,取向减少。

四、残余应力:塑料制品的残余应力和取向密切相关,取向的材料较非取向的材料有更大的收缩,在注塑制品流动的截面上,不同部位就有不同的收缩率。更详尽的说,在初凝固层的内表面处,取向高,因而收缩率也大,但是由于受到内部取向低,因而收缩率小的抑止,受到拉伸应力。与此相反,内部材料取向低,冷却时收缩率小,受到凝固层内表面的牵制而承受压缩应力。这样制品内部就形成了不同的应力,此即所谓的残余应力,这种残余应力是使注塑制品翘曲变形的主要原因之一。

由于充模时,流动剪切应力与制品残余应力之间存在着直接关系,故可作模具设计时制品变形的参考。

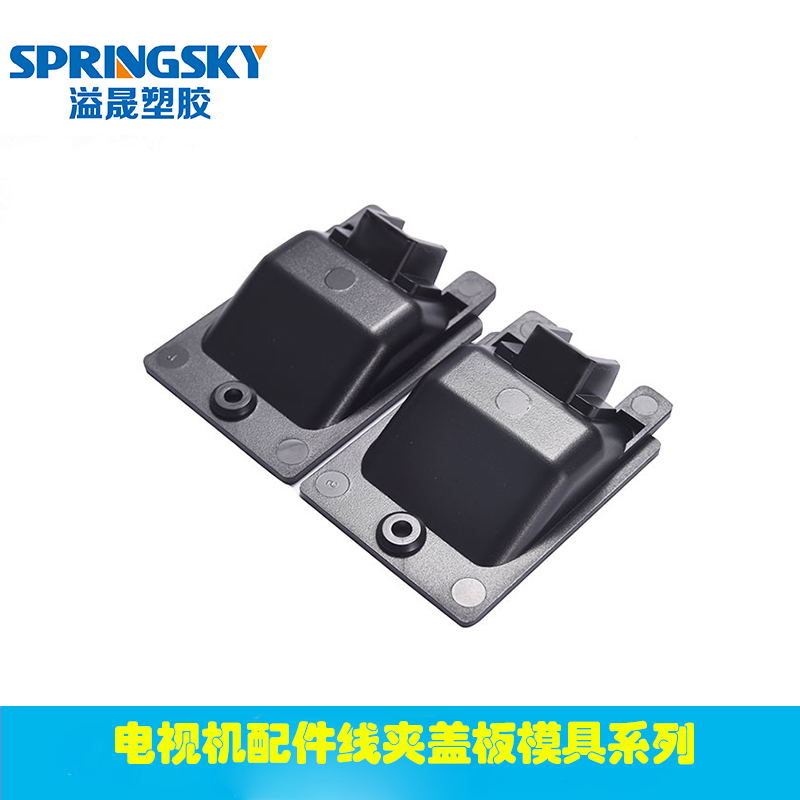

推荐产品

同类文章排行

- 制造塑胶模具有什么要求?

- 注塑加工产品检验精度的主要考验是那三点

- 注塑加工时低速充模高速注射的优势和缺点

- 注塑模具加工中损坏的原因

- 选择一家靠谱的注塑厂的重要性

- 注塑加工厂使用机械手臂跟人工拿产品的好处在哪里

- 模具厂设备常会出现哪些问题?

- 在进行注塑加工时会产生的一些问题现象

- 塑料注塑加工技术之纸上谈兵

- 在塑料模具厂加工时过高的背压会导致哪些问题的出现

扫一扫,模具定制

扫一扫,模具定制